黃金提取與環(huán)保(一)

發(fā)布日期:2017-05-26

我國是一個黃金資源豐富的國家�����。改革開放以來��,特別是80年代以后�,我國黃金的年生產(chǎn)量�,平均以10%的速度遞增。1999年���,我國黃金年產(chǎn)量已達169.1t����,僅次于南非����、美國�����、澳大利亞、加拿大�,居世界第5位。

中國早在公元前4000年�����,就開始黃金的生產(chǎn)活動。新中國成立后�����,我國的黃金生產(chǎn)技術(shù)取得了長足的進步,20世紀50年代多采用重選法�����,60年代主要采用混汞�����、浮選法�����,70年代多采用全泥氰化法��,80年代至今主要采用和推廣氰化炭漿(CIP)法�����、炭浸(CIL)法��。據(jù)不完全統(tǒng)計��,當前采用氰化法生產(chǎn)黃金的產(chǎn)量���,占全國黃金總產(chǎn)量的60%以上;還有相當數(shù)量的中小企業(yè)���,至今仍在采用混汞法回收粗粒單體金,給環(huán)境帶來了污染��。

與世界上許多國家一樣�,我國在發(fā)展黃金生產(chǎn)過程中面臨資源和環(huán)保兩大挑戰(zhàn):一是隨著富而易選冶黃金資源的逐漸減少,需開發(fā)處理貧而難選冶黃金資源的新技術(shù)�;二是隨著環(huán)保的要求日趨嚴格,特別是1989年頒布“中國環(huán)境保**”之后��,迫使企業(yè)在治理黃金生產(chǎn)對環(huán)境污染的同時����,加速清潔生產(chǎn)工藝的研究�,以促使黃金生產(chǎn)技術(shù)朝著無污染或少污染的方向發(fā)展。

一��、粗粒單體金的回收與環(huán)境保護

(一)重選法

利用黃金與脈石密度的差異進行重力分選����,是人們從金礦中回收黃金最古老的方法����。由于重選法生產(chǎn)成本低�、對環(huán)境污染少而沿用至今。

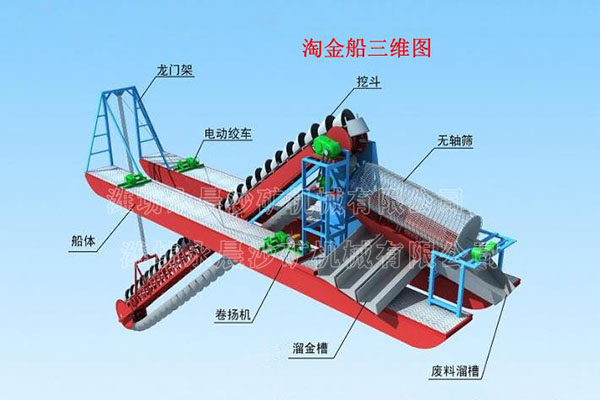

重選法在我國砂金選礦中占有重要地位����,對于適合于采金船開采的河床砂金,根據(jù)礦石性質(zhì)的不同���,分別采用單一固定溜槽工藝����,溜槽-跳汰-搖床工藝或三段跳汰工藝���;對于殘積�����、坡積、沖積類型的砂金�����,分別采用洗礦-鼓動溜槽工藝����、洗礦-離心選礦-搖床-淘洗工藝����。砂金的露采或船采所獲得的粗金精礦����,需進一步采用重選�、磁選�、電選或由這些方法組成的聯(lián)合流程精選�,以及采用火法冶煉獲得成色為85%~92%的成品金。重選法在脈金礦的選礦或提取工藝中��,主要用于磨礦回路回收粗粒單體金����。在我國山東省的一些選�、冶廠中,一般采用跳汰機作粗選����,粗精礦經(jīng)搖床選別得金精礦���,送冶煉煉制成品金。在磨礦回路中重選作業(yè)金的回收率����,視原礦粗粒金含量和金在磨礦回路中單體解離度而定,一般回收率大約在15%~45%范圍波動。

(二)混汞法

混汞法是回收粗粒單體金的有效方法����。由于操作間采取全密閉通風,并在水覆蓋下刮取汞膏等措施���,使混汞操作間空氣中汞濃度達到0.0044 mg/m3��,刮汞膏時空氣中汞濃度達到0.0088 mg/m3�����;選金廠排放的尾礦廢水中汞含量為0.0034 mg/L�,尾礦庫溢流水含汞0.0096mg/m3���,均可低于國家要求的排放標準為解決混汞作業(yè)對環(huán)境的污染,國內(nèi)各科研單位配合黃金礦山��,進行了大量的科研工作��,并在山東省許多金礦選廠的磨礦回路中采用重選(跳汰)取代混汞作業(yè)獲得了成效和推廣應(yīng)用���。為取代混汞作業(yè)���,加拿大早在70年代開發(fā)了尼爾森(Knelson)選礦機,并在80年代逐步趨于完善和得到推廣應(yīng)用��。該設(shè)備屬一種高效離心選礦設(shè)備����,在加拿大魁北克省西北部東瑪拉赫迪克(Est Malartic)金礦�,采用76cm尼爾森選礦機取代跳汰機回收單體金,可使重選作業(yè)金的回收率從10.8%提高到40%���。目前�,該設(shè)備已有上百臺在世界各國選金廠的磨礦回路中得到應(yīng)用�。隨著全世界對環(huán)境保護要求日趨嚴格和新型高效回收粗粒金的設(shè)備的不斷開發(fā),黃金選冶廠中的混汞作業(yè)最終將被完全取代����。

二、氰化提金及尾渣的凈化處理

(一)氰化提金工藝

我國氰化浸出-鋅屑置換提金工藝的應(yīng)用開始于20世紀70年代�。1985年自行設(shè)計和建設(shè)了靈湖和赤衛(wèi)溝兩座規(guī)模不大的炭漿廠。炭浸法提金技術(shù)與裝備經(jīng)過消化吸收和開發(fā)�,迅速在全國得到推廣應(yīng)用,至今國內(nèi)擁有各種生產(chǎn)規(guī)模的炭浸廠50余座����,并已成為我國黃金生產(chǎn)的主要工藝��。

為滿足小而富的黃金資源的開發(fā)�,1988年北京礦冶研究總院研制了一套日處理量為30 t的可搬式炭浸提金廠,1990年在河南某金礦投產(chǎn)后獲得了較好的結(jié)果�,在原礦含金5.82 g/t的條件下���,氰化浸出率達92.27%��,成品金的回收率達89.82%。樹脂礦漿提金法是繼炭浸法之后發(fā)展起來的新技術(shù)�����,先后在安徽��、河北��、新疆建設(shè)了三座規(guī)模不同的氰化樹脂礦漿(RIP)法提金廠���,并取得了較好的生產(chǎn)指標�。例如�,新疆某金礦采用重選-氰化-樹脂提金工藝��,金的總回收率達92%〔10〕��,由于樹脂吸附容量高�、生產(chǎn)費用低�、適應(yīng)能力強����,已展現(xiàn)了它的應(yīng)用前景。此外�����,利用氰化堆浸處理低品位金礦在我國也取得了較好的進展����。

(二)氰化尾渣的凈化處理

氰化物是迄今為止人們公認的有效浸金劑,在世界各國黃金生產(chǎn)中,氰化浸出工藝占有極其重要的地位��。據(jù)不完全統(tǒng)計:全世界60個最大的黃金產(chǎn)地和23個著名的黃金企業(yè)�����,采用氰化法生產(chǎn)黃金的產(chǎn)量占其總產(chǎn)量的81.30%�����,其中炭漿法和炭浸法占氰化法的53.87%���。由此可見�,全世界在黃金生產(chǎn)中氰化物用量之大��。

眾所周知,氰化物屬劇毒物質(zhì)�,世界各國對黃金生產(chǎn)廢渣的排放有嚴格的限制和要求。為防止氰化廢渣對環(huán)境污染��,我國國家環(huán)保局和黃金管理局制定了氰化物排放的國家標準和水質(zhì)標準���,規(guī)定工業(yè)廢水CN-最高允許濃度為0.5 mg/L��,生活飲用水含CN-不得超過0.05 mg/L�。目前���,在我國用于氰化提金廠尾渣凈化處理方法大致有以下幾種:

1��、氯化法

氯化法是國內(nèi)用于凈化氰化尾渣的主要方法之一。根據(jù)氰化廠當?shù)氐那闆r����,可選擇和使用氯氣、液氯�、漂白粉等,實際上它們進入尾渣礦漿中生成次氯酸�,進而使氰化物分解為無毒物質(zhì)����。

對于偏僻山區(qū)的小型氰化提金廠,多采用漂白粉法���。例如,河南某金礦所屬的日處理量為30 t的氰化提金廠����,氰化尾渣采用添加漂白粉8.5 kg/t����,經(jīng)兩段處理2 h����,可使尾渣中含CN-從205 mg/L降至0.48 mg/L之后排入尾礦庫。

對于大�����、中型氰化提金廠�����,其尾渣可分別采用堿性氯化法或酸性氯化法�����。例如���,河北省某金礦氰化尾渣����,采用添加石灰�����,在堿性條件(pH9~11)下通氯氣�,尾渣經(jīng)過2h凈化處理����,可使其CN-含量從200 mg/L降至0.5 mg/L以下;而河北省另外一個金礦的氰化尾渣�����,則采用酸性氯化法�,在酸性階段采取全封閉式操作��,使尾渣與氯氣在酸性條件下充分混合氧化����,使尾渣含CN-在酸性階段(pH=2)從500 mg/L降至8.5 mg/L���,進而在堿性階段(pH=12)再降至0.3~0.4 mg/L�。與堿性氯化法相比�,由于其氧化速度快,處理時間縮短1/3���,生產(chǎn)成本低42%��,正在國內(nèi)黃金礦山推廣應(yīng)用。

2�、酸化法

酸化法系直接用H2SO4處理氰化尾渣����,使其生成HCN,通過堿液吸收生成NaCN循環(huán)使用���,同時達到凈化氰化尾渣的雙重目的����,它適用于含氰化物濃度較高的尾渣凈化處理����。例如,我國山東省某金礦的金精礦氰化尾渣����,其含CN-高達1242mg/L,該礦采用直接加H2SO4使尾渣礦漿酸化����,借助往礦漿中吹空氣使HCN進入NaOH淋洗裝置吸收�����,生成NaCN回收使用�����。生產(chǎn)實踐表明:采用酸化法可使尾渣中CN-降至3.2 mg/L����,進而再用漂白粉處理或采用管道曝氣法處理使廢水中CN-降至0.5 mg/L之后排放����。采用該方法可使尾渣中NaCN的回收率達80%以上����,其收益可補償處理尾渣廢水所消耗的費用�,是處理氰化尾渣一種經(jīng)濟合理的方法���。

3�����、其他方法

活性炭吸附催化氧化法是近幾年開發(fā)處理含氰廢水的一種新方法。該方法是在含氰廢水中通空氣以保證有足夠的氧�����,在有催化劑的作用下��,使CN-分解和達到除氰的目的����。河北省某金礦的工業(yè)試驗證明:采用這種方法處理�����,可使廢水含CN-從250 mg/L降至0.5 mg/L以下���。

采取自然凈化和氰化廢水循環(huán)使用的零排放工藝�,是解決含氰廢水污染環(huán)境的又一條重要途徑��。我國遼寧某金礦經(jīng)過研究和生產(chǎn)實踐證明���,該礦氰化廠的含CN-70~100 mg/L的尾渣廢水,不經(jīng)處理送入尾礦庫�,經(jīng)自然澄清后含CN-22~59 mg/L的回水全部返回提金廠循環(huán)使用,這種處理方法不但沒有降低氰化浸出指標�����,而且使廢水處理的成本降低82%��。采用零排放工藝的前提:一是提金廠的用水量必須大于廢水排放量����;二是尾礦庫無滲漏���,不會造成地下水的污染�。在條件具備的地方,采用零排放工藝是經(jīng)濟合理的�。